Bakım ve Onarım Prosedürleri: Temel Bilgiler ve En İyi Uygulamalar

Bakım ve onarım prosedürleri, işletmelerin ve bireylerin ekipmanlarını ve tesislerini güvenli ve verimli bir şekilde kullanabilmeleri için kritik öneme sahiptir. Doğru bir bakım ve onarım stratejisi, arızaların önlenmesi, maliyetlerin düşürülmesi ve ayrıca iş sürekliliğinin sağlanması açısından hayati önemdedir. Bu yazıda, bakım ve onarım prosedürlerinin temel unsurlarını ve en iyi uygulamaları ele alacağız.

Bakım ve Onarım Nedir?

Ekipmanların ve tesislerin işlevselliğini sürdürmek için yapılan periyodik ve planlı işlemler bütününe Bakım denir. İşlemleri genellikle önleyici niteliktedir ve arızaların oluşmadan engellenmesini amaçlar.

Arızalanmış veya işlevini yitirmiş ekipmanların veya sistemlerin yeniden çalışır hale getirilmesi için yapılan işlemlere ise Onarım denir. Onarım işlemleri genellikle sorun oluştuğunda yapılır ve düzeltilmesi gereken spesifik arızalara odaklanır.

Bakım ve Onarım Prosedürlerinin Önemi

Güvenlik: Düzenli bakım ve hızlı onarım işlemleri, ekipmanların güvenli bir şekilde çalışmasını sağlar, kazaların ve ayrıca yaralanmaların önüne geçer.

Verimlilik: İyi bir bakım programı, ekipmanların maksimum verimlilikte çalışmasını sağlar ve üretim kesintilerini en aza indirir.

Maliyet Tasarrufu: Önleyici bakım, beklenmedik arızaların neden olacağı yüksek maliyetli onarımları ve üretim duruşlarını azaltır.

Uzun Ömür: Ekipman ve tesislerin ömrünü uzatır, daha uzun süreli kullanım sağlar.

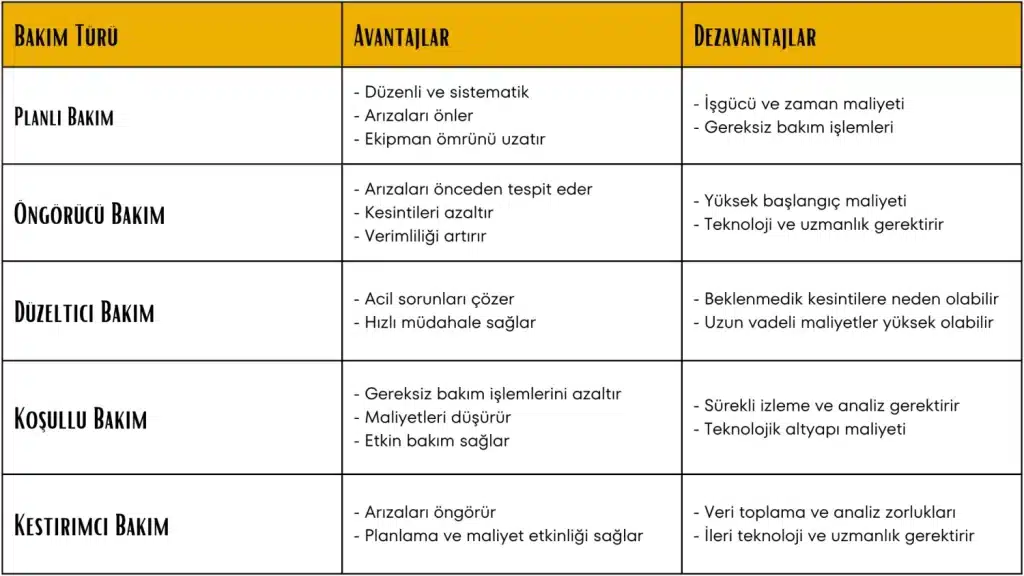

Bakım Türleri

Planlı Bakım (Periyodik Bakım)

Planlı bakım, belirli aralıklarla yapılan düzenli ve sistematik bakım işlemleridir. Bu tür bakım, ekipmanın üretici tarafından önerilen bakım talimatlarına göre gerçekleşir ve genellikle belirli bir zaman çizelgesine bağlıdır. Amaç, ekipmanın ömrünü uzatmak ve arızaları önlemektir. Planlı bakımın avantajları arasında, sistemli bir şekilde gerçekleştirildiği için operasyonların minimum kesintiyle yürütülmesi ve buna ek olarak ekipmanın optimal performansını sürdürmesi yer alır.

Örnek Uygulamalar:

- Klima filtrelerinin her üç ayda bir değiştirilmesi

- Fabrika makinelerinin aylık olarak yağlanması

- Yıllık elektrik tesisatı kontrolü

Öngörücü Bakım (Prediktif Bakım)

Öngörücü bakım, ekipmanın durumunu ve bunun yanı sıra performansını izlemek için çeşitli sensörler ve veri analizi yazılımları kullanılarak yapılan bakımdır. Bu tür bakımda, ekipmanın çalışma koşulları ve performans verileri sürekli olarak izlenir ve sonrasında analiz edilir. Arıza belirtileri ortaya çıktığında, bakım işlemi gerçekleşir Bu, beklenmedik arızaları ve kesintileri önlemede çok etkilidir.

Örnek Uygulamalar:

- Titreşim analizleriyle makine parçalarının aşınma tespiti

- Termal kameralarla elektrik panolarında aşırı ısınmanın izlenmesi

- Yağ analizi ile motorların iç parçalarındaki aşınmanın tespit edilmesi

Düzeltici Bakım

Düzeltici bakım, arıza meydana geldiğinde veya ekipman işlevini yitirdiğinde yapılan bakım türüdür. Genellikle acil müdahaleyi gerektirir ve arızalı bileşenlerin onarılması veya değiştirilmesini içerir. Düzeltici bakım, sorunun hızla çözülmesini sağlarken, beklenmedik arızaların işletme üzerindeki olumsuz etkilerini en aza indirir.

Örnek Uygulamalar:

- Kırılan bir makine parçasının değiştirilmesi

- Elektrik arızası nedeniyle çalışmayan bir cihazın tamir edilmesi

- Su sızıntısı olan bir borunun onarılması

Koşullu Bakım (Kondisyon Tabanlı Bakım)

Koşullu bakım, ekipmanların gerçek zamanlı durumunu değerlendirerek yapılan bakım türüdür. Ekipman üzerindeki sensörler ve izleme sistemleri aracılığıyla anlık veriler toplanır ve analiz edilir. Bu analizler sonucunda, ekipmanın ne zaman bakım gerektirdiği belli olur. Koşullu bakım, gereksiz bakım işlemlerini azaltarak maliyetleri düşürür ve bakım etkinliğini artırır.

Örnek Uygulamalar:

- Bir motorun belirli bir sıcaklık eşiğini aşması durumunda bakım yapılması

- Titreşim seviyeleri belirli bir değeri geçtiğinde makinelerin incelenmesi

- Yağ seviyesinin belirli bir seviyenin altına düştüğünde hidrolik sistemin bakımı

Kestirimci Bakım (Proaktif Bakım)

Kestirimci bakım, geçmiş veriler ve istatistiksel analizler kullanılarak ekipmanın gelecekteki arıza olasılıklarını tahmin etmeyi amaçlar. Bu tür bakım, arızaları öngörmek ve önceden önlem almak için çeşitli analitik araçlar ve modeller kullanır. Kestirimci bakım, arızaların neden olduğu kesintileri ve maliyetleri en aza indirir.

Örnek Uygulamalar:

- Makine öğrenimi algoritmaları kullanarak ekipman arıza tahminleri yapmak

- Tarihsel bakım verilerini analiz ederek bakım zamanlamalarını optimize etmek

- Arıza modları ve etkileri analizi (FMEA) ile olası arıza senaryolarını belirlemek

Bakım ve Onarım Prosedürlerinin Adımları

- Planlama: Bakım ve onarım işlemleri için ayrıntılı bir plan hazırlanmalıdır. Hangi ekipmanın ne zaman bakıma alınacağı belirlenmeli ve gerekli malzeme ve personel temin edilmelidir.

- Kontrol ve İzleme: Ekipmanların durumu düzenli olarak kontrol edilmeli ve izlenmelidir. Öngörücü bakım için sensörler ve veri analizi yazılımları kullanmak doğru olur..

- Uygulama: Planlanan bakım ve onarım işlemleri zamanında ve doğru bir şekilde uygulanmalıdır. Teknik talimatlar ve ayrıca güvenlik prosedürlerine uyulmalıdır.

- Değerlendirme: Bakım ve onarım işlemlerinin etkinliği değerlendirilmelidir. İşlem sonrası performans ölçümleri yapılmalı ve gerekli iyileştirmeler planlanmalıdır.

- Dokümantasyon: Tüm bakım ve onarım işlemleri detaylı bir şekilde dokümante edilmelidir. Bu kayıtlar gelecekteki bakım planlamaları için referans oluşturur.

En İyi Uygulamalar

- Düzenli Eğitim: Bakım ve onarım personelinin düzenli olarak eğitilmesi, en yeni teknikler ve güvenlik prosedürleri hakkında bilgi sahibi olmalarını sağlar.

- Teknoloji Kullanımı: Modern sensörler, IoT cihazları ve veri analizi yazılımları kullanarak bakım süreçlerini optimize edin.

- Yedek Parça Yönetimi: Kritik yedek parçaların stokta bulundurulması, arıza durumunda hızlı müdahaleyi mümkün kılar.

- İşbirliği: Farklı departmanlar arasında iyi bir işbirliği ve iletişim, bakım ve onarım süreçlerinin etkinliğini artırır.

- Sürekli İyileştirme: Bakım ve onarım süreçlerini sürekli olarak gözden geçirip iyileştirmeler yaparak daha verimli hale getirin.

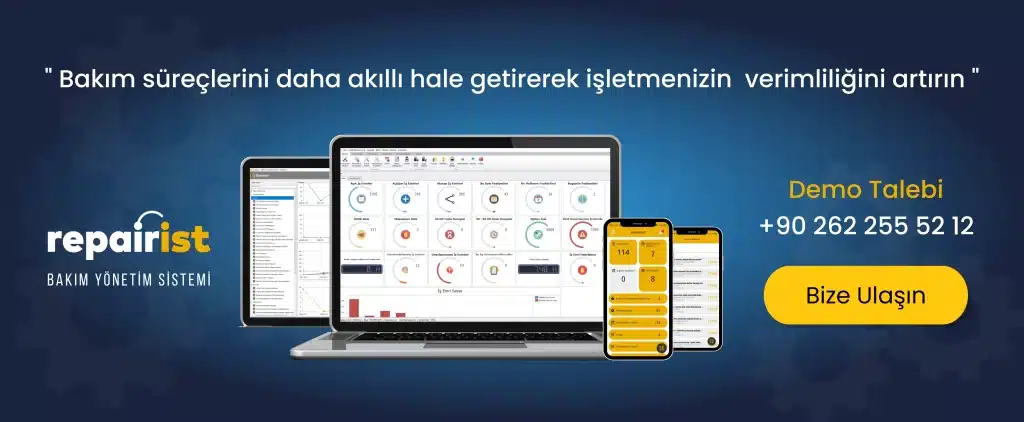

“Bakım ve Onarım Prosedürleri” hakkında yeterli bilgiyi aldınız mı?

repairist, size yardımcı olmak için burada. Bakım Yönetim Sistemi hakkındaki sorularınızı yanıtlar aynı zamanda yazılımın temel özellikleri ve faydaları hakkında bilgi veririz. repairist demosuna ulaşmanıza ve hatta ücretsiz bir deneme almanıza yardımcı oluruz.

Aybit Teknoloji A.Ş.

Sıkça Sorulan Sorular

Koşullu bakım, ekipmanın gerçek zamanlı durumu ve performansı izlenerek gerçekleştirilir. Sensörler ve izleme sistemleri aracılığıyla toplanan veriler analiz edilir ve ekipmanın ne zaman bakım gerektirdiği belirlenir. Bu yöntem, gereksiz bakım işlemlerini azaltır ve maliyetleri düşürür.

İşletmenizin ihtiyaçlarına ve ekipmanların çalışma koşullarına bağlı olarak en uygun bakım türünü seçmelisiniz. Planlı bakım, düzenli ve sistematik bir yaklaşım sunarken, öngörücü ve koşullu bakım, daha teknoloji odaklı ve veri tabanlı çözümler sağlar. Kestirimci bakım ise ileri düzey analizler ve makine öğrenimi kullanarak arıza tahminleri yapar. En iyi sonuçlar, bu bakım türlerinin uygun bir kombinasyonu belli olur.

Bakım ve onarım işlemleri, bu konuda eğitimli ve deneyimli teknisyenler veya mühendisler tarafından gerçekleştirilmelidir. Düzenli eğitimler ve sertifikasyon programları, bakım personelinin en yeni teknikler ve güvenlik prosedürleri hakkında bilgi sahibi olmasını sağlar.