Boşta Kalma Süresi Nedir? : Nasıl Hesaplanır ve İyileştirilir

Boşta Kalma Süresi, üretkenlikle yakından bağlantılı olduğu için üretim ve işgücü yönetimi alanında sıkça duyacağınız bir ifadedir.

Boşta kalma süresini azaltarak kuruluşların kârlılıklarında bir artış görebileceklerini söylemek zor değildir. Ancak bunu eyleme dökmek için öncelikle boş zamanın ne olduğunu ve ne olmadığını anlamanız gerekir.

Bu genel bakışta, atıl süreyi tanımlayacak, ne kadarının çok fazla olduğunu tartışacak, nasıl hesaplanacağını gösterecek, atıl sürenin en yaygın nedenlerini paylaşacak ve kuruluşunuzda atıl süreyi en aza indirmek için atılacak adımları özetleyeceğiz.

Boşta Kalma Süresi nedir?

Boşta Kalma, bir varlığın (makine veya çalışan) hazır ve kullanılır olduğu, ancak üretken hiçbir şey yapmadığı bir süredir. Bu nedenle rölanti süresini bazen bekleme süresi olarak da adlandırırız.

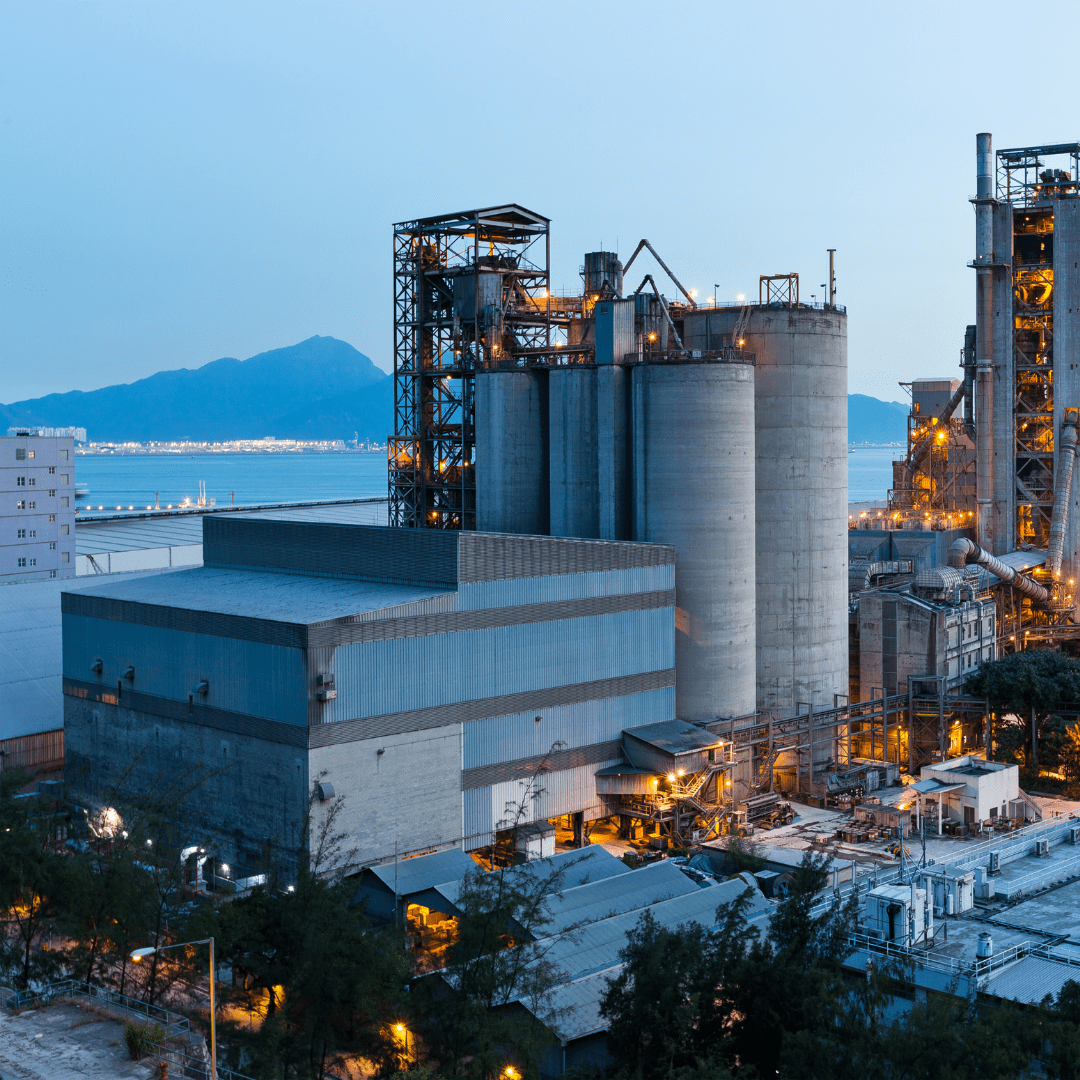

Atıl zaman, bir makinenin girdi malzemesi için beklediği zamandır. Bir ofis çalışanı internet bağlantısının geri gelmesini bekler. İnşaat sahasındaki bir kamyon, hedeflediği yere gitmek için bir ekskavatörün hareket etmesini bekler. İşini bitirmek için bir daire testerenin hazır olmasını bekleyen bir bakım teknisyeni.

Boşta Kalma Süresini anlamak ve takip etmek istemenizin nedeni, mevcut çıktınız ile teorik olarak maksimum üretkenlik seviyeniz arasındaki boşluğa işaret etmesidir. Basitçe ifade etmek gerekirse, makinenizin veya çalışanınızın boşta kaldığı her dakika bir dakikalık üretkenlik kaybıdır.

Bununla birlikte, hiçbir işletme %100 verimlilikle çalışamaz. Bir miktar Boşta Kalma Süresi kaçınılmazdır. Her yöneticinin amacı boşta geçen süreyi ortadan kaldırmak değil, yalnızca en aza indirmek olmalıdır. Rölanti süresini ortadan kaldırmak neredeyse imkansızdır ve sadece kapalı, yüksek otomasyonlu sistemler için düşünülebilir.

Boşta kalma süresi, Kesinti süresi midir?

Boşta Kalma Süresi, kesinti süresine eşit değildir. Her iki durumda da makine üretken bir şey yapmıyor olsa da, temel fark bunun nedeninde yatmaktadır.

Anormal rölanti süresi bağlamında, makine amaçlanan işlevini yerine getirebilir ancak belirli bir nedenden dolayı bunu yapmaz. Makinenin boşta kalma süresinin aşağıdakiler gibi birçok olası nedeni vardır:

- hammadde girişi yok

- başka bir makinenin işini bitirmesini beklemek

- farklı iş akışı ve süreç verimsizlikleri

- üretimin yavaşlatılması veya durdurulması gerekir (envanterin tam kapasitede olması gibi nedenlerle)

- elektrik kesintileri veya makinenin kendisiyle ilgili olmayan benzer teknik sorunlar

- …

Makine duruş süresinden bahsettiğimizde, varlık iki nedenden biri nedeniyle çalışmıyor demektir:

- Planlı bakım: Bu, bir varlık üzerinde önleyici bakım gerçekleştirmek için planlı duruş süresi planladığınız zamandır. Bunu bazen normal boşta kalma süresi olarak da adlandırırız. Çünkü planlı bakım, makinelerin iyi durumda kalması için yapılması gereken bir şeydir.

- Makine arızası: Makinenin çalışmaya devam edebilmesi için düzeltilmesi gereken beklenmedik makine arızası. Kontrolümüz dışında olan ve genel iş verimliliğine zarar veren bir olayı temsil ettiği için anormal Boşta Kalma Süresi olarak adlandırırız.

Genel olarak boşta kalma süresinden bahsettiğimizde, varlık çalışabilir ancak çalışmaz. Ekipman duruş süresinden bahsettiğimizde ise makine çalışamadığı için çalışmaz.

Bu fark nedeniyle, bakım ekipleri planlı ve plansız makine duruş sürelerini rölanti süresinden ayrı olarak takip etmelidir.

Boşta Kalma Süresi nasıl hesaplanır?

Boşta Kalma, bir varlığın çalışması için programlanan süre ile kaç gerçek üretken saat harcandığı arasındaki uyumsuzluğu temsil eder.

Örneğin, 8 saatlik bir vardiyada bir çalışan 7 saat 20 dakikalık verimli çalışmayı takip eder. Bu, her şeyi zaman bazında doğru bir şekilde takip ettiklerini varsayarsak, 40 dakika boşta zaman geçirdiklerini gösterir.

Makineler hakkında konuştuğumuzda işler biraz daha karmaşıklaşır çünkü bir makinenin sadece açık olduğu zaman ile gerçek üretken çalışma arasında ayrım yapmanız gerekir.

Diyelim ki 16 saat boyunca çalışan bir makineniz var. Bu örnek için, makinenin açılması için 10 dakika, kapanması için 5 dakika gerekir. Temizlik için 30 dakikalık bir mola verdiğini ve vardiya değişimi için 15 dakika durduğunu varsayalım.

Başka bir deyişle, makinenin 15 saat veya 900 dakika boyunca verimli çalışması gerekiyor.

Bir makinenin rölantide çalıştığı bir durum kolayca hayal edilir:

- Her saat 5 dakika girdi malzemesini beklemek (toplam 75 dakika)

- 10 dakika çünkü vardiya değişimi normalde 15 dakika yerine 25 dakika sürdü

- 40 dakika çünkü üretim hattındaki başka bir makine beklenmedik bir arıza yaptı

Bunların hepsi 125 dakikalık boşta kalma süresi anlamına gelir.

Bunu sıfıra indirmeniz gerekir mi? Şart değil. Belki de makine operatörlerinin gerekli molaları vermesi veya temizlik yapması için saatte 5 dakikaya ihtiyaç vardır. Bununla birlikte, planlanmamış makine arızalarının neden olduğu boşta kalma süresini kesinlikle ortadan kaldırmak istersiniz.

Boşta Kalma Süresinin yaygın nedenleri

Bunu azaltmaya yönelik en iyi uygulamaları özetlemeden önce, boşta kalma süresinin yaygın nedenlerini kısaca tartışalım:

- İşçi verimsizlikleri: Çalışanlar makine değildir ve bazıları diğerlerinden daha verimlidir. Tükenmişlikten kaçınmak için molalara ihtiyaçları vardır. Bazı verimsizlikler yeni işe alınan çalışanların uyum sürecinden geçmesinin bir sonucudur. Çalışanların verimsizliğini gidermek için işe alım sürecinizi iyileştirirsiniz. Çalışma saatlerini takip eder ve herkesin kendi yükünü çekmesi gereken bir şirket kültürü geliştirirsiniz.

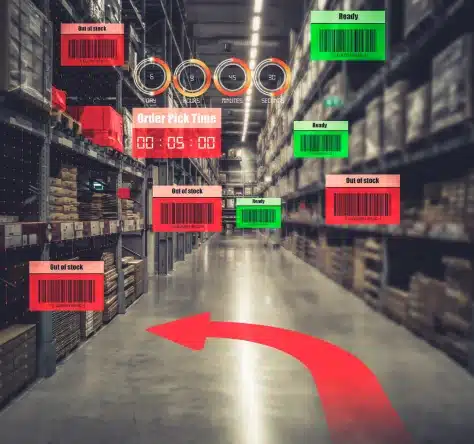

- Süreç ve iş akışı verimsizlikleri: Kötü optimize edilen üretim ve iş süreçleri, onayların beklenmesi ve atanan iş emrini gerçekleştirir. Bu, mevcut araçların eksikliği, süreç ve iş akışı verimsizliklerini azaltmak için bakmanız gereken şeylerdir.

- Hatalı ekipman: Beklenmedik makine arızaları ciddi operasyonel sorunlara neden olur. Bakım departmanları bir CMMS sistemi kullanmalı ve tüm orta ve yüksek öncelikli varlıklar için proaktif bir bakım planına sahip olmalıdır.

- Kazalar ve doğal afetler: Çoğunlukla kontrolümüz dışında olan şeyler. Bu tür olayları önlemeye çalışmaktansa hazırlıklı olmaya çalışmak genellikle daha mantıklıdır.

Boşta Kalma Süresi nasıl azaltılır

Uygulamalı ipuçlarına geçmeden önce kendinize sormanız gereken bir soruya daha önce de değinmiştik. Boş zamanı ortadan kaldırmak istiyor musunuz?

Bu özellikle çalışanlar söz konusu olduğunda önemlidir. İnsanlardan günün her saniyesinde üretken olmalarını bekleyemezsiniz. Çoğu okul ve üniversitenin kısa molalarla 40-60 dakikalık bloklar halinde çalışmasının bir nedeni vardır. Tükenmişliği önlemek ve aslında genel üretkenliği artırmak için, farklı araştırmalar ideal bir çalışma bloğunun 5-20 dakika süren molalarla 50-90 dakika arasında olduğunu göstermektedir.

Makinelerden bahsetmeye başladığımızda işler değişir. Çünkü yorulmaları, konsantrasyonlarını kaybetmeleri ve ortalığı dağıtmaları gibi bir durum söz konusu değil. Bununla birlikte, tüm makineleri sınırlarına kadar zorlamamak için de nedenler vardır. Makineler yorulmasalar da yıpranabilirler. Örneğin, bazı makinelerin belirli sıcaklık seviyelerini aşmaması gereken bileşenleri vardır. Biraz boşta kalma süresi, soğumaları için ihtiyaç duydukları şeydir.

Bunlar aklınızda bulundurmanız gereken özel durumlardır.

Ancak, hiç şüphe yok ki yüksek miktarda rölanti süresi, uzun vadede bir kuruluşu mahveder. Bunun için ele alınması gereken bir konudur. Ya üretkenlik kaybı yoluyla ya da hiçbir değer katmazken aslında maliyetleri artırır. (bu özellikle inşaat ve nakliye endüstrilerinde boşta kalan makine ve kamyonlardan boşa harcanan yakıt maliyeti yoluyla fark edilir).

İşte boşta kalma süresini azaltabileceğiniz ve üretkenliği artırabileceğiniz birkaç yol:

1) İş akışınızı optimize edin

Daha önce de belirttiğimiz gibi, iş akışı ve süreç verimsizlikleri atıl zamanın yaygın bir nedenidir. Bu nedenle her kuruluş darboğazları ve bu verimsizliklerin neden olduğu diğer sorunları tespit etmek ve ortadan kaldırmak için çalışmalıdır.

Herhangi bir sorunu çözmenin ilk adımı, bir soruna sahip olduğunuzu fark etmektir. Boş zamanın departmanınıza zarar verip vermediğini kontrol etmek istiyorsanız, ilk adım üretken ve üretken olmayan zamanı izlemek ve raporlamak için bir program uygulamak olmalıdır.

Çalışanların boş zamanlarını azaltmak için şunları yapabilirsiniz:

Daha dengeli programlar ve iş yükü oluşturmaya çalışın. Özellikle de bir görevin diğerine başlamadan önce bitirilmesi gereken birden fazla ekip üyesinin bulunduğu büyük projeler için;

Gereksiz idari görevleri ortadan kaldırmak.

Rutin görevler için net işletim prosedürleri oluşturmak

Çalışanların ihtiyaç duyduklarında araçlara sahip olmalarını sağlamak (İngiliz anahtarı veya bir proje yönetim aracına erişim)

yalın uygulamaları benimsemek

Makineler için iş akışı optimizasyonları söz konusu olduğunda, bir makinenin çalışma şeklini değiştiremeyeceğiniz için seçenekleriniz bir şekilde sınırlıdır. Yine de şunları yapabilirsiniz

Makineleri, bir makinenin çıktısı başka bir makinenin girdisi olmak üzere verimli bir şekilde akacak şekilde düzenlemek

makineleri desteklemek/çalıştırmak için yeterli kalifiye işgücüne sahip olmanız

üretim çıktısını en üst düzeye çıkarmanın ve varlıklarınızın aktif süresini artırmanın yollarını arayın

2) Varlıklarınızı iyi durumda tutun

Hasarlı varlıkların en yüksek verimlilik seviyelerine ulaşmayacağı kaçınılmaz bir gerçektir. Varlıklar tam kapasiteyle çalışmıyorsa, iyileştirme için yeriniz var demektir.

İşte varlıkları en iyi çalışma koşullarında tutmak için birkaç ipucu:

önemli̇ varliklari önleyi̇ci̇ bakim planina alin

ekipman bozulmalarını mümkün olduğunca erken tespit etmek için durum izleme ve otonom bakım uygulamak

kaliteli girdi (ham) malzeme kullanımı

doğaçlama çözümlerin ve düşük kaliteli yedek parçaların sayısını azaltın. Çoğunlukla OEM onaylı yedek parçalar kullanmaya çalışın

gerekli bakım çalışmalarının yapılmasını ve zamanında yapılmasını sağlamak için mobil CMMS kullanın

3) Bilgi akışını iyileştirin

Bu ipucu kolaylıkla “iletişim hatlarını iyileştirmek” olarak da adlandırılabilirdi, çünkü kavram temelde aynıdır.

Şirketlerin başarısız olmasının ana nedeninin çok katı ve verimsiz olmaları olduğuna dair bir teori var. Başka bir deyişle, piyasa onları değişime zorladığında, yapısal değişiklikleri yeterince hızlı uygulayacak kadar çevik olamıyorlar ve rakiplerinin gerisinde kalıyorlar.

Bu durum atıl zamanla güzel bir şekilde bağlantılıdır. Kuruluş büyüdükçe idari görevlerin sayısı da artar çünkü departmanların daha fazla bilgi alışverişinde bulunması gerekir.

Bir çalışan net bir yanıt almadan önce bir sorunun birkaç yönetim kademesinden geçmesi gerekir. Böylece onayları beklerken önemli miktarda zaman kaybedilecektir.

Bunun için bir çözüm, mümkün olduğunca aracıları ortadan kaldırmak, kimin neyden sorumlu olduğunu açıkça tanımlamak ve birbirine bağlı olan taraflar arasında doğrudan iletişim kanalları sağlamaktır.

Diğer çözümler, özellikle ofis ortamında, iletişimi hızlandırmak, otomatikleştirecek görevleri otomatikleştirmek, işi takip etmek ve yararlı raporlar oluşturmak için mevcut yazılım çözümlerini kullanmaktan oluşur. Tesadüfen, bunların hepsi bir CMMS’nin bakım departmanı için yaptığı şeylerdir.

Tanımlama, detaylandırma, düzeltme

Boşta Kalma Süresi kuruluşunuz için bir sorun olup olmadığını anlamak, genellikle onu azaltmaktan çok daha kolaydır.

Asıl zorluk, rölanti süresinin temel nedenini bulmaktır. Bir makine üretim süreci verimsiz olduğu için mi rölantide çalışıyor? Üretim hattındaki bir önceki makine tam kapasiteyle çalışmadığı için mi? Düşük kaliteli girdi malzemesi makine operatörlerinin daha fazla müdahalesine yol açarak üretimi yavaşlattığı için mi? Farklı nedenlerin bir kombinasyonu mu?

Rölanti süresini azaltmak her zaman istediğimiz kadar kolay olmasa da, kârlılığınız üzerinde yaratabileceği etki bunu değerli bir arayış haline getirir.

Sonraki Adımlar

Boşta Kalma Süresi hakkında yeterli bilgiyi aldınız mı?

repairist, size yardımcı olmak için burada. Bakım Yönetim Sistemi hakkındaki sorularınızı yanıtlayabilir aynı zamanda yazılımın temel özellikleri ve faydaları hakkında bilgi verebilir, repairist demosuna ulaşmanıza ve hatta ücretsiz bir deneme almanıza yardımcı olabiliriz. Aybit Teknoloji